产品简介

高效磁粉回收系统由磁泥破碎分离器和稀土永磁分离机组成,磁种首选通过磁泥破碎分离器分别实现磁泥破碎分离和磁种一级回收,经一级回收后破碎的磁与泥水再进入稀土永磁分离机进行二级磁种回收,形成两级倍增回收利用。稀土永磁分离机利用磁系所产生的强磁力,将给料中的磁种颗粒吸附到磁鼓表面上,并随磁鼓一起旋转,待脱离磁场作用后在刮板或冲洗水作用下回收磁种,而非磁性物料从污泥排出口排出,从而完成磁种回收。

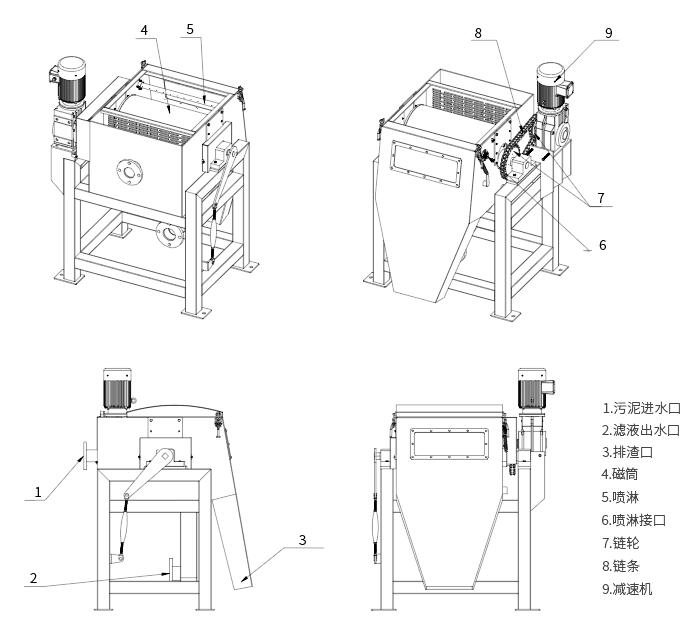

结构和工作原理

磁分离器主要由磁鼓、壳体、导流板、减速电机等几部分组成。磁分离器利用永磁磁系所产生的磁力,将给料中的磁性磁种颗粒吸附到圆筒表面上,并随圆筒一起旋转,待脱离磁场作用后在刮板或冲洗水作用下回收磁种,而非磁性物料从污泥排出口排出,从而完成磁种回收。

性能参数

1、磁系采用高性能超稀土钕铁硼加工而成;

2、分选区表磁感应强度范围至少为5000GS以上;

3、分选稳定、处理量大、操作方便、易于维护;

4、表磁分布经过特殊磁场设计,表磁分布均匀,有利于提高磁粉回收率,减少磁辊表面磨损;

5、槽体形式为逆流型槽体,大磁包角,长分选带,磁性颗粒回收率高;

6、转速在一定范围内可调,可据情况选择;

7、卸料方式为背部刮板辅助卸料,水力冲刷,卸料彻底、效率高;

参数表格

产品结构示意图

磁种回收技术

磁分离技术中,采用了投加磁种以使凝聚所形成的絮团带上磁性。

由于投加磁种的过程是连续的,投加的磁种也将成为运行费用的一部分。

为了节约资源,降低吨水处理的运行成本,同时开发了磁种回收技术。

能将投入废水中的磁种回收再利用,通过大量的试验证明其回收率大于97%,基本可忽略其产生的运行费用。

磁种回收的具体方法如下:磁分离净化设备分离出的废渣,即磁种和悬浮物的混合体,经螺旋输送装置进入高速搅拌剪切环节,实现磁种和悬浮物的分离。

分离后的磁种和悬浮物(非磁性物质)再经由磁鼓回收装置,将其中的磁种分选出来,实现回收再利用,脱磁后的污泥进入后续污泥处理系统。

工艺流程

磁分离成套设备主要包括预处理系统、混凝系统、泥水分离系统、磁种循环系统、污泥处理系统、电控系统。

该系统工艺根据现场条件及使用形式不同,分为就地安装式和移动车载式两种。固定式可应用于井下及地面,车载式主要用于应急处理。

整套工艺主流程全部采用重力流。设备主要部件都使用不锈钢材料。

设备内腔作了相应防护处理,应对部分污水中的钙、镁离子、酸、盐、硬度含量高的特点,排水及加药管线也采用PPR等不易腐蚀的材料,减少腐蚀结垢及维护量。

磁分离水处理技术工艺能在3分钟左右去除水中悬浮物,以及有效去除COD、铁锰、总磷等污染物。

工艺流程简述

(1)污水泵从取水点抽水进入混凝反应器,与一定浓度磁性物质混合均匀;

(2)含有一定浓度磁性物质的水体,在混凝剂和助凝剂作用下,完成磁性物质与非磁性悬浮物的结合,形成微磁絮团;

(3)经过混凝反应后,出水流入超磁分离设备,在高磁场强度下,形成的磁性微絮团由磁盘打捞出水中,实现微磁絮团与水体的分离,出水直接排放或回用;

(4)由磁盘分离出来的微磁絮团经磁回收系统实现磁性物质和非磁性污泥的分离,磁性物质回收再利用,污泥进入污泥处理系统。

主要设备功能

(1)磁分离机磁分离机利用稀土钕铁硼永磁材料的高强磁能积,通过稀土磁盘的聚磁组合,在磁路的设计上进行创新,实现工作空间的高磁场强度和高磁场梯度,使废水中铁磁性物质微粒及絮凝吸附在其上的非磁性物质微粒,在磁场力作用下,克服流体阻力和微粒重力等机械外力,产生快速定向运动,吸附在稀土磁盘表面,从而将废水中的悬浮物分离出来,再通过隔磁卸渣装置将稀土磁盘表面的吸附物卸下,刨入螺旋槽,经非磁性的输渣装置输出,实现废水的净化和循环使用。

(2)药剂制备投加装置药剂制备投加装置融药剂的制备、投加于一体,与分离机配套使用,用于实现PAC和PAM两种药剂的计量投加。

PAC制备投加装置由搅拌、投加两部分组成,搅拌部分负责药剂的制备;计量单元则通过计量泵将药液从储液箱定量地投加到混凝系统。

设计每8小时补充一次干粉药剂。PAM采用连续制备投加装置,可实现自动投加干粉和连续配制。

(3)混凝反应系统混凝反应系统提供磁种及药剂与原水的混合空间,通过机械搅拌的方式使原水与投加物质混合均匀。

(4)磁分离磁鼓磁分离磁鼓用于回收投加进入原水中的磁种,实现再利用。

通过磁分离机分离出来的渣是磁种和悬浮物所形成的絮团,将这些絮团打散后通过磁分离磁鼓的分选,使磁种和非磁性物质分离出来,回收的磁种再次进入原系统作为磁种投加。

分离出来的非磁性物质进入污泥处理系统,由于含固率高,不需要浓缩可直接脱水。设备运行稳定,回收能力强。

产品简介

髙剪机是磁加载工艺回收磁种的专用设备。其功能是使得进料(含有磁种的污泥)形成高湍流状态,形成强烈的剪切力,使得污泥絮体分解形成自由状态。特殊的流道设计的剪切力,利于后续磁分离器回收污泥中的磁种,提高磁种的回收率。

高剪机特点

高剪机采用变频电机,转速可调;多采用进口机械密封,耐磨性更好,使用寿命更长;过流部件、剪切机构采用高耐磨处理,保证高剪机能长期运行。

性能参数

转速:不小于1400r/min;

流量:5~80m3/h;

电机功率:1.5~7.5kw;

口径:50~125mm;

密封为水冷机械密封,骨架密封、填料密封等。

(1)污水泵从取水点抽水进入混凝反应器,与一定浓度磁性物质混合均匀;

(2)含有一定浓度磁性物质的水体,在混凝剂和助凝剂作用下,完成磁性物质与非磁性悬浮物的结合,形成微磁絮团;

(3)经过混凝反应后,出水流入超磁分离设备,在高磁场强度下,形成的磁性微絮团由磁盘打捞出水中,实现微磁絮团与水体的分离,出水直接排放或回用;

(4)由磁盘分离出来的微磁絮团经磁回收系统实现磁性物质和非磁性污泥的分离,磁性物质回收再利用,污泥进入污泥处理系统。

(1)磁分离机磁分离机利用稀土钕铁硼永磁材料的高强磁能积,通过稀土磁盘的聚磁组合,在磁路的设计上进行创新,实现工作空间的高磁场强度和高磁场梯度,使废水中铁磁性物质微粒及絮凝吸附在其上的非磁性物质微粒,在磁场力作用下,克服流体阻力和微粒重力等机械外力,产生快速定向运动,吸附在稀土磁盘表面,从而将废水中的悬浮物分离出来,再通过隔磁卸渣装置将稀土磁盘表面的吸附物卸下,刨入螺旋槽,经非磁性的输渣装置输出,实现废水的净化和循环使用。

(2)药剂制备投加装置药剂制备投加装置融药剂的制备、投加于一体,与分离机配套使用,用于实现PAC和PAM两种药剂的计量投加。

PAC制备投加装置由搅拌、投加两部分组成,搅拌部分负责药剂的制备;计量单元则通过计量泵将药液从储液箱定量地投加到混凝系统。

设计每8小时补充一次干粉药剂。PAM采用连续制备投加装置,可实现自动投加干粉和连续配制。

(3)混凝反应系统混凝反应系统提供磁种及药剂与原水的混合空间,通过机械搅拌的方式使原水与投加物质混合均匀。

(4)磁分离磁鼓磁分离磁鼓用于回收投加进入原水中的磁种,实现再利用。

通过磁分离机分离出来的渣是磁种和悬浮物所形成的絮团,将这些絮团打散后通过磁分离磁鼓的分选,使磁种和非磁性物质分离出来,回收的磁种再次进入原系统作为磁种投加。

分离出来的非磁性物质进入污泥处理系统,由于含固率高,不需要浓缩可直接脱水。设备运行稳定,回收能力强。

高剪机

产品简介

髙剪机是磁加载工艺回收磁种的专用设备。其功能是使得进料(含有磁种的污泥)形成高湍流状态,形成强烈的剪切力,使得污泥絮体分解形成自由状态。特殊的流道设计的剪切力,利于后续磁分离器回收污泥中的磁种,提高磁种的回收率。

高剪机特点

高剪机采用变频电机,转速可调;多采用进口机械密封,耐磨性更好,使用寿命更长;过流部件、剪切机构采用高耐磨处理,保证高剪机能长期运行。

性能参数

转速:不小于1400r/min;

流量:5~80m3/h;

电机功率:1.5~7.5kw;

口径:50~125mm;

密封为水冷机械密封,骨架密封、填料密封等。